摘要

水蒸气穿透环空会导致冷凝和腐蚀,危及柔性立管的安全运行。然而,在目前的研究中,水蒸气在环空中的冷凝是基于膜状冷凝假设来模拟的,该假设假设金属材料被均匀腐蚀。这种假设不同于真实的腐蚀事件,通常是由局部腐蚀引起的。为了进一步研究水蒸汽在柔性立管环空中的凝结规律,利用环形凝结实验装置对蓝宝石反应器壁面水蒸汽的凝结过程进行了评价。建立了水蒸气凝结增长模型,分析了凝结规律及其影响因素。结果表明:冷凝液液滴在环空壁面上的最大半径约为0.48 cm,平均半径约为0.35 cm,在18 × 18 mm模拟区域内可容纳的冷凝液体积约为0.5 cm3。当液滴到达出发半径并从表面脱落后,重新凝结的时间比第一次凝结的时间要快。凝结面覆盖在初期迅速增大,随后逐渐减小。稳定后,最大覆盖率可达80%。参数分析表明,凝结壁上固定成核点的数量影响凝结壁到达离核半径的时间和表面覆盖的增加速率。然而,固定成核点的数量对偏离半径和覆盖结果的影响最小。研究结果为预测管道环空液滴凝结行为和制定改变管道壁接触角或结构的防腐策略奠定了理论基础。

介绍

研究背景

柔性立管是海上油气运输的关键工具,近年来得到了广泛的研究(Matheus et al. 2020;Wang et al. 2021)。一般来说,柔性立管由多层金属条和屏障材料制成,通过非粘合方法熔融。管壁由管体、内压护套、金属层(如耐压护套和抗拉护套)和外护套(由内到外)组成。内压护套和外压护套均由高分子材料制成。内部压力护套用于密封井眼内的流体,外部护套用于保护金属条免受海水腐蚀。内部压力护套和外部压力护套之间的空间被定义为“环空”,其中金属带之间约有5-15%的间隙。在油气输送过程中,由于柔性管道内部的高分子材料可以被气体穿透,管道内部的小气体分子通过内部压力密封层穿透环空;水蒸气是这一过程中的关键气体(Campos et al. 2019;Haahr et al. 2016)。在给定的工作温度下,当环空中的水蒸气压力逐渐累积超过饱和蒸汽压时,就会发生冷凝。当蒸汽积累到一定程度时,管道就会受到破坏:如果冷凝水在环空形成后没有足够快地从管道中排出,就可能导致灌溉。停机后环空温度的降低也会导致水合物堵塞排气系统。因此,如果在达到上限后不及时排出环空压力,就会破坏外层保护层。此外,通过环空的水蒸气经过冷凝,与CO2、H2S等气体接触,形成酸性环境,腐蚀环空。当内管泄压与环空压力不匹配时,会导致箱体坍塌,给管道运行带来隐患。英国石油天然气公司(Oil & Gas UK)最近完成的一项调查显示,基于384起事故,柔性管环空中金属的失败率为8.7% (MacLeod etal . 2017)。这一速率与特殊气体的渗透和冷凝密切相关。因此,研究水蒸气在环空中的凝结行为对油气的安全运输具有重要意义。

环空腐蚀是导致管道失效的重要原因。目前,环空冷凝是研究金属材料腐蚀的基础。许多研究表明,环空金属表面发生均匀腐蚀。冷凝量对CO2腐蚀速率的影响此前已经基于膜冷凝假说进行了分析(Remita et al. 2008)。然而,在渗透冷凝和相变强化冷凝换热领域的研究表明,分布在柔性立管环空内壁的冷凝液滴分布在不易流动的液滴中(Wu et al. 2001)。水蒸汽在环空中的凝结形式为滴状凝结,相应的腐蚀形式为局部腐蚀。与均匀腐蚀相比,局部腐蚀中的液滴厚度对腐蚀速率有重要影响,这种腐蚀通常发生在阳极小、阴极大的情况下(Tsutsumi et al. 2007;Wang and Kido 2006)。此外,均匀腐蚀的计算方法是取所有液滴的平均厚度,忽略了大液滴造成的严重腐蚀。这种假设大大降低了腐蚀预测的准确性。腐蚀速度特别快,腐蚀程度超出均匀腐蚀预测,使分析更加复杂。这些因素使得腐蚀难以预测和检测。在实践中,油气管道经常因局部腐蚀而更换,导致管道失效(Wang et al. 2020)。因此,研究水蒸气在环空金属材料上的凝结规律对柔性立管的安全运行具有重要意义。在我们之前的研究中,我们首次通过机理建模预测了环空的凝结总量(Wang et al. 2021)。但凝结物的具体分布和迁移规律尚不清楚。因此,本文在前人研究的基础上,对凝析液的演化和分布进行了更详细的研究,为腐蚀预测提供理论依据。

文献综述

水滴冷凝的研究进展

关于液滴凝结过程的成核有三种主要假说,包括Jacob(1936)提出的膜破裂假说。该理论假设水蒸气在壁上形成一层液体膜,然后破裂形成液滴。Eucken(1937)提出的固定成核中心假说认为岩壁上有许多不均匀的小凹坑。这些凹坑被称为成核点,当水蒸气接触到它们时,大量的小液滴就形成、合并并脱落。第三种模型是Song et al.(1991)提出的滴膜共存假说。他们提出水蒸气在壁面上同时形成液滴和液体膜。目前被广泛采用的是固定成核中心假说,该假说认为液滴凝结是一个包括液滴成核、生长、合并和脱落的循环过程。脱落后,水蒸气与暴露的新表面接触并重复冷凝过程。

Rose和Glicksman(1973)提出了一种更被接受的水滴凝结传热模型,该模型准确地表征了水滴凝结的传热动力学,与Rose的实验数据一致。在此基础上,提出了计算液滴大小和分布的稳态公式(Rose 1981)。之后,Kim和Kim(2011)建立了一个数学模型来分析疏水或超疏水表面上的水滴凝结现象。Qi et al.(2015)对Rose模型进行了改进,建立了分形滴状冷凝换热模型,并分析了接触角的影响。Zhang et al.(2019)总结了以往模型的不足,提出了将液滴接触和聚集作为粒径变化主要机制的理论框架。此外,还使用相增强环境扫描电子显微镜观察液滴的逐级冷凝过程,并统计液滴的大小和分布(Zhang et al. 2020b)。

水蒸汽凝结的研究进展

目前对柔性管道的研究仅限于结构设计和力学性能(Amaechi et al. 2022a, b, c;Hu et al. 2021;Liu et al. 2020)。本文在理论模型和实验的基础上对柔性管道的环空水汽冷凝进行了一些研究,讨论如下。

- (1)

理论模型

pneloux et al.(1982)利用体积平移法修正了水的摩尔体积,以改进液相体积的预测。Søreide和Whitson(1992)修正了Peng Robinson状态方程(EOS)来预测冷凝物与蒸汽的比例。Chabab等人(2019)和Afanasyev和Vedeneeva(2021)对上述方程进行了改进,以提高EOS预测的准确性。Benjelloun-Dabaghi et al.(2002)基于热力学相平衡,采用修正的PR状态方程预测环空凝析液质量。

- (2)

实验

Andersen等人(1999)使用小型测试装置和原型实验研究了PVDF和PA-11中的水蒸气渗透。他们计算了渗透系数,该系数可用于确定环形空间中水蒸气凝结的发生。两种尺度的试验证明,柔性管道在输送油气混合物时,可使管道环空被水蒸气润湿。Eriksen和Engelbreth(2014)首次研究了弹性隔水管环空中凝析油的运移。结果表明,水蒸汽在环空凝结时,环空条件随时间变化。在一些地方形成冷凝水,而在其他地方存在水蒸气,并且水蒸气和冷凝水之间的界面可能会随着时间的推移而改变。

上述试验均证实,当气液混合时,柔性管道环空被水润湿。当管道输送的油气混合物中含有CO2和H2S时,穿透环空的CO2和H2S酸性气体与冷凝水结合,形成腐蚀性环境。一些研究探讨了凝结水对腐蚀的影响。Remita等(2008)首次测试了冷凝液质量变化对CO2腐蚀速率的影响。taravell - condat et al.(2003)在20℃和80℃含3% NaCl的水中进行了渗透试验,评估了腐蚀速率的影响因素。Clements和Ethridge(2003)利用文献中已有的腐蚀数据拟合腐蚀速率和凝析液厚度,并分析了它们之间的相关性。

研究工作非常重视冷凝量对CO2腐蚀速率的影响(Islam et al. 2018)。然而,目前对于柔性管道环空中CO2的腐蚀是基于膜状冷凝假设,即假设环空中金属表面发生均匀腐蚀。根据冷凝液体积与材料表面积(即液膜厚度)之比研究环空金属腐蚀速率(Bertoncello etal . 2020;Zhang等人。2020a, b).对环空CO2腐蚀的进一步研究表明,基于膜状冷凝的均匀腐蚀模型过于理想化,无法捕捉实际动态。在强化冷凝换热领域的研究也表明,水蒸气在环空壁上滴状冷凝的可能性更大(Ma et al. 2008;Rausch et al. 2008, 2010)。如果环空中的水蒸气在凝结后以液滴的形式分布在壁上,则会对金属表面产生局部腐蚀(Rozi etal . 2018)。腐蚀速率与液滴的酸度和厚度有关(Bęben 2021;de Freitas et al. 2021;Vagapov 2021)。因此,实际腐蚀比均匀腐蚀更为复杂。目前,对柔性管道环空冷凝现象的研究较少。因此,有必要进一步研究环空中凝析液分布和演化的具体形式。

本文的研究

根据目前的背景研究,将环空中的冷凝物视为膜状冷凝物,相应的腐蚀是均匀的。由于没有对环空中汽滴的具体分布特性进行研究,所得结果与实际腐蚀动力学不一致。本文的创新之处在于通过数值模拟和全视觉实验,研究柔性立管环空中水蒸气的滴状凝结规律和液滴分布演化特征,确定环空中凝结水的具体分布和形态特征,为今后管道腐蚀研究提供指导。针对以往研究中水蒸气在环空凝结规律的局限性,设计并搭建了水蒸气渗透凝结实验装置。此外,还对水蒸气在环空中的凝结过程进行了实验分析。基于水蒸气凝结机理,建立了水蒸气生长模型并进行了实验验证。通过测量最大液滴半径、平均液滴半径、冷凝水的总体积和冷凝水的表面覆盖率来评估环空中水蒸气的冷凝行为。

由于实验室条件的限制,不可能使用实际的油水立管进行这些实验。因此,本文采用了一种全透明的可视化蓝宝石反应器,该反应器具有与实际环形空间具有相同的环形结构,并且具有充分显示耐温耐压的特点。这些特性可以精确模拟环空中的水蒸气凝结过程。

目录

摘要 介绍 实验方法 数值模拟 讨论 结论 缩写 参考文献 作者信息 道德声明 搜索 导航 #####实验方法

实验设计

基于实验目的,设计了海上油气柔性立管气体渗透冷凝装置。如图1所示,根据原型样管的实际结构,将渗透冷凝实验装置简化为内管、内压密封层、环空、外保护层四个部分。该装置由两个相同的全透明蓝宝石反应器构成,体积为400毫升,内径为80毫米,压力为15 MPa,耐温为- 20至150°C。此外,内管和环空均装有温度和压力传感器,可以实时监测和记录实验数据。配置高清高速摄像机,实时捕捉水蒸气凝结过程。高清高速摄像机具有放大功能,放大倍率可调。

实验装置原理图

实验装置置于分步恒温箱中。在透明反应器I中产生高温水蒸气,通过上下反应器之间的聚合物层渗透到反应器II中,随后在反应器II的透明玻璃壁上凝结成液态水。气体渗透冷凝实验装置由供液系统、渗透冷凝系统和测量记录系统三个关键部分组成。供气系统可同时供气一种或多种气体(如CH4、CO2、蒸汽等)。

渗透冷凝系统主要由两个全透明蓝宝石反应器I和II、渗透膜放置部件、温度和压力传感器、安全阀、排气阀、加热棒等组成。测量和记录系统由高清高速摄像机、电子显示屏、温度和压力传感器、数据采集器和计算机组成。

实验的程序

(1)检测装置的强度和气密性测试如下:

- ①

启动数据采集软件,记录实验过程中的各项参数;

- ②

将真空泵连接到反应器II的排气阀上,将反应器抽入真空;

- ③

打开去离子水净化器,随后打开恒压恒流量泵。用足够的注入水向反应堆1注入液态水,使加热棒浸入水中;

- ④

打开高清高速摄像机,将其连接到电子显示器上,调整摄像机的倍率和位置,直到拍摄到清晰图像;

- ⑤

用加热棒加热液态水产生水蒸气,并通过反应釜I内的温度和压力传感器记录此时水蒸气的温度和压力;

- ⑥

水蒸气受热后通过透膜进入反应器II,开启高清高速摄像机的视频存储功能,将捕获的水蒸气冷凝过程存储在机械硬盘中,并使用反应器II中的温度和压力传感器记录冷凝过程中的温度和压力;

- ⑦

重复实验步骤③—⑥,进行多次水蒸气渗透凝结实验;

- ⑧

记录上述实验的液滴特性数据,包括实验时间、气液两相形成时反应器I内气体的温度和压力、反应器II内的温度和压力、液体形成时的条件、水蒸气凝结的整个过程等。

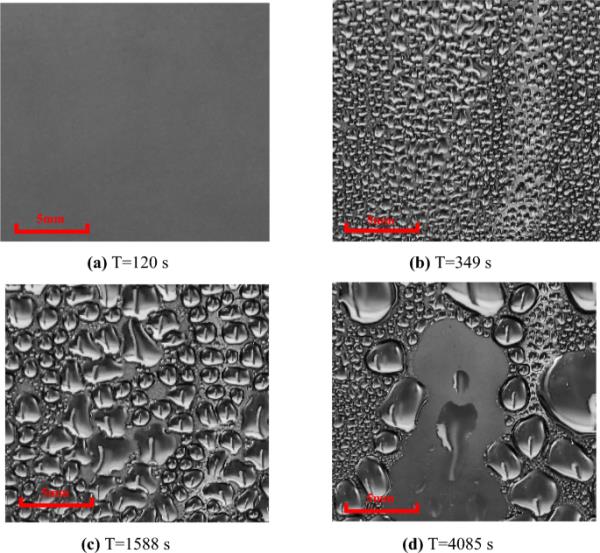

实验结果

在蒸汽温度为73℃、冷凝玻璃壁温度为68℃、过冷度为5℃的条件下,进行了大量的水蒸气冷凝实验。选取的实验观察面积为18mm * 18mm。所选区域的范围可以容纳多液滴形成和下落的整个过程,由于壁面几乎均匀,具有可靠的参考价值,在该区域以外的壁面其他部分也表现出类似的特征。从大量的实验数据可以看出,水蒸气在冷凝壁上的凝结机理是滴状凝结。水蒸气在壁上的水滴凝结可分为成核、生长、合并和脱落四个阶段。在初始阶段,高温水蒸气在反应釜I中产生,通过透水膜进入反应釜II,遇到低温玻璃壁时开始凝结。气体通过膜进入反应器II是一个缓慢的过程。在初始成核阶段,水蒸气最初在凝结壁上形成大量的凝结结核。随着时间的增加,凝结核心处的小水滴开始吸收周围的水蒸气而生长,在壁面上形成薄雾(图2a)。在初始成核阶段,液滴随机分布在冷凝壁上,每个成核点都有一个最小半径,即初始成核半径。在初始凝结和最大偏离半径之间,滴状凝结需要5-6个数量级的增长。在液滴成核和生长阶段,液滴直径太小,实验仪器无法拍摄。经过一段时间的生长,液滴尺寸逐渐增大,主要以直接冷凝的方式增长(图2b)。当壁上的冷凝液滴长大并与周围的液滴接触时,它们就合并了。合并后,新的液滴在暴露的壁上凝结成核。此时,液滴主要通过合并生长(图2c)。最后,经过一段生长期后,液滴尺寸逐渐增大。当液滴的重力大于表面张力时,液滴就会从冷凝壁上脱落(图2d)。

水蒸汽初级滴状冷凝示意图

液滴完成成核、生长、合并、脱落的整个冷凝过程后,在壁面落点处生成新的冷凝结节,重复冷凝过程。随后,凝结壁上的液滴进入动态生长阶段。

对凝结壁上的大量凝结数据进行了统计。首先得到第一代液滴的平均直径为4.915 mm;第二代液滴平均直径为3.475 mm;第三代液滴的平均直径为2.240 mm;第四代液滴的平均直径为1.602 mm;第五代液滴平均直径为1.097 mm;相邻两代液滴的半径比为1.42;第一代飞沫的数量是2个。

根据有效覆盖率公式,液滴在冷凝壁上的有效覆盖率可计算为:

(1)式中为第一代液滴覆盖的表面积m2,为冷凝壁面积m2。

有效覆盖率P是一个概率,只有通过对大量实验数据进行统计分析才能得到。因此,虽然P不能仅从一组数据精确确定,但根据水蒸气凝结视频,我们近似取相邻两代液滴的直径比。P和之间的关系可以描述为Wu et al. (2001):

(2)式中为液滴分布指数,通常为1/3 (Wu et al. 2001),为相邻两代液滴直径之比。

当= 1.42时,计算得到的P = 0.1103,与第一代液滴计算得到的有效覆盖率0.117相近。因此,确定该工况下冷凝壁的有效覆盖面积约为0.11。

在稳态条件下,第二代至第五代凝结的液滴数量分别约为4、7、12和21。根据计算,该范围内每代液滴所占面积分别为34.13 mm2、25.33 mm2、23.19 mm2、19.84 mm2。此时液滴在冷凝表面的覆盖率约为43.33%。根据图2a、b中ImageJ的数据分析,实验条件下的凝结面覆盖率约为75.57%。此时,理论计算的液滴表面覆盖率小于实际实验数据计算的覆盖率。受实验摄像机精度的限制,高清高速摄像机拍摄的凝结水液滴只捕捉到前五代,计数的代数和液滴数与实际凝结水表面的数量和数量存在一定差异。因此,理论和物理实现的结果之间存在差距。

由图3可知,冷凝液滴第一次经历整个成核、长大、合并和脱落过程的时间为4085 s。液滴下落后,下一个液滴在暴露的冷凝核心处发生冷凝的时间为2678 s。前者的时间较长可归因于在冷凝阶段开始时水蒸气温度的缓慢上升,此时产生和溶解在聚合物膜中的水蒸气量很少。这导致通过膜到达反应器的水蒸气质量较低,因此反应器壁上的冷凝液滴需要较长时间才能完成初步冷凝过程。随着时间的增加,水蒸气的生成速度加快,溶解在聚合物膜中的水蒸气质量增加。同时,通过聚合物膜进入反应器的水蒸气质量增加,导致单位时间内液滴生长速度加快。因此,水滴在渗透后期完成凝结生长过程的时间要短于渗透初期。

水蒸气再冷凝示意图

数值模拟

物理模型

蒸汽凝结后壁上液滴的分布基于随机分形模型,该模型的构造如下:

一个单位边长的正方形被分成n × n等份。随机选择P × n2个小正方形。小正方形的内切圆作为第一代液滴(P < 1)(图4a)。为了生成第二代液滴,将长度减小到r × n (r < 1),得到n/r × n/r个边长为r × n的小正方形。从这些小方块中随机选择一部分作为第二代液滴(不能与第一代重复)(图4b),有效面积比为p。有效面积比定义为每一代液滴覆盖的面积与前几代液滴未覆盖的面积之比。通过重复这一过程(图4c, d),可以构建一个由较小尺度的液滴组成的集合,并表示为随机分形模型。

液滴分布的随机分形模型

数学模型

- (1)

液滴稳态数学模型

在Rose和Glicksman(1973)序列事件模型的基础上,根据三个假设,构造了液滴分布的稳态模型。

- (1)

有效面积之比为常数;

(3) - (2)

相邻两代液滴半径之比为常数;

- (3)

相邻两代液滴所占面积之比为固定值1−P。

根据规则2,第二代液滴与第一代液滴的关系可得:

(4)第i + 1代的液滴数表示为:

(5)因此,每一代半径大于等于的液滴面积之和为:

(6)每一代半径大于等于的飞沫数之和为:

(7)稳态后的液滴表面覆盖率为:

(8)(2)液滴宏观数学模型

在宏观尺度上,液滴凝结是时间相关子过程的结果。这些过程是在成核位置形成液滴,液滴在壁面上直接凝结生长,结合生长,液滴在重力作用下脱落,以及在暴露的固定成核点再凝结生长的函数。这些子过程的数学模型需要描述整个滴状冷凝过程如下。

- (1)

初始成核半径

水蒸气在壁上凝结生长的第一步是在冷凝壁面上固定成核。在单位边长表面上随机选取N0个位置作为随机成核,初始成核半径给定。由于水蒸气的初始液滴尺寸非常小,例如在微纳米尺度,因此很难通过实验确定液滴的成核半径。Khandekar和Muralidhar(2014)通过理论推导描述了液滴初始成核半径:

(9)式中为水汽饱和温度,K;为表面张力系数,N/m;为凝结水潜热,J/kg;为过冷度K。

- (2)

成核密度

当流体在壁上凝结时,初始凝结液滴半径约为几纳米,这使得实验很难捕捉到凝结壁上液滴的初始成核。因此,冷凝壁上液滴密度的实验测定被证明是复杂的。Leach et al.(2006)研究表明,当温差为50-100℃时,液滴的初始成核密度为106 cm−2。水在30℃冷凝时,初始成核密度可从104 ~ 105 cm−2逐渐增大到106 cm−2。Rose(2002)提出了计算液滴成核密度的公式:

(10)其中为最小液滴半径m。

Mu et al.(2008)发现成核密度随表面形貌的变化而变化,表面越粗,成核密度越大。成核密度受表面形貌程度和温差的影响(Rose 2002;Mu et al. 2008)。修正后的成核密度描述为:

(11)式中为液滴在粗糙表面上的成核密度,为摩擦系数。

- (3)

直接冷凝生长

在水蒸气生长的第二阶段,液滴尺寸变得相对均匀,液滴分布致密。液滴半径随生长时间的变化呈幂指数关系。在这个时候,水滴不会合并,而是主要通过吸收周围的水蒸气来生长。液滴半径与时间的关系如下:

(12)式中为液滴固有生长指数,约等于0.23,为初始形核半径m。

- (4)

液滴聚结

当液滴长大并与周围的液滴接触时,就会发生合并。此时,冷凝表面上的液滴主要通过与周围的小液滴合并而生长。基于相关的实验观察,本文采用了一个简单的液滴聚合模型。合并后的新液滴的重心位于两个液滴的质心。

任意两个成核点之间的距离为:

(13)合并的关键条件是:

(14)液滴的聚合过程不考虑聚合时间的影响。一旦液滴彼此接触,它们就会被一个与两个液滴具有相同体积的单个液滴所取代。合并后的新液滴的坐标与先前两个液滴的坐标相关。根据质量守恒定律,合并液滴的半径为:

(15)合并后的水滴坐标为:

(16)液滴高度为:

(17)其中为前向角°,为后向角°。

- (5)

液滴滑

有效滑移半径由表面张力和重力之间的力平衡估计。垂直于倾斜壁面的液滴表面张力为:

(18)垂直于斜壁的重力分量为:

(19)式中为平均接触角,为液体密度,kg/m3,为蒸汽密度,kg/m3。

当重力和表面张力平衡时,液滴下落的临界半径为:

(20)独立检查网格和时间步长

本文数值模拟的计算区域为18 mm * 18 mm,与实验中高清摄像机拍摄的图像尺寸一致。这相当于截取柔性立管环空壁的一小部分进行数值模拟。此外,由于计算面积较小,截距环空表面可以近似为平坦区域。在此区域内,模拟了水汽在环壁上的初始凝结和再凝结两个过程。初始液滴直径为1.147 × 10-4 cm,液滴起始半径为0.4459 cm。液体表面张力为0.06482 N/m。液体密度为1000 kg/m3,蒸汽密度为0.6433 kg/m3,蒸汽饱和温度为73℃,壁温为68℃。

在MATLAB中对水蒸气在环壁上的凝结进行了计算。根据上述模型计算时间步长与网格数的独立性,选择合适的时间步长和网格数。图5a为最大液滴半径在时间步长为1、3、5、7、9 s时的变化曲线。在1 s、3 s和5 s的时间步长下,液滴到达出发半径的时间最短,且三个液滴几乎重合。随着时间步长的增加,到达7 s和9 s的出发半径的时间也在增加。二维计算区划分为3.6 × 105、6.4 × 105和8.1 × 105网格,每个网格节点的间距分别为3 × 10 - 2mm、2.25 × 10 - 2mm和2 × 10 - 2mm。

不同时间步长和网格尺寸下液滴半径的变化

在这三组网格条件下,验证了当固定成核点数为1000时,网格数对时间的影响(图5b)。算例中网格数为3.6 × 105。在6.4 × 105和8.1 × 105网格情况下,凝析液滴到达出发半径的时间比其他两组大,从液滴开始生长到到达第一个临界半径的时间非常接近。因此,为了提高仿真精度和减少计算时间,将仿真的时间步长和网格数分别设置为5 s和6.4 × 105。

验证

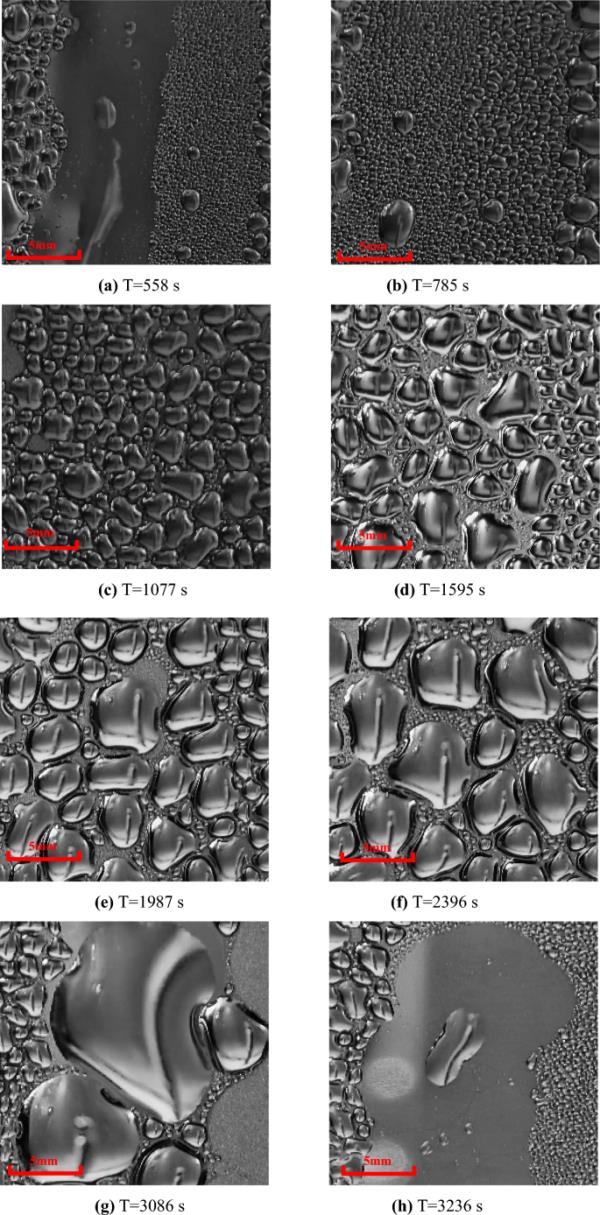

水蒸气在柔性立管壁上的冷凝由固定成核、直接生长、联合生长和液滴滑动四个关键过程组成。图6为实验区域和模拟区域,面积均为18mm * 18mm。对液滴初始凝结的时变过程进行了对比图像的采集和模拟。图6a-d为蒸汽凝结过程的成核、生长、合并和脱落图像。水蒸气在壁上的凝结被观察为水滴状的凝结。首先将水蒸气固定在壁上成核,每个成核点具有最小半径(图6a)。随着时间的推移,固定的成核点通过吸收周围区域的水蒸气而开始生长(图6b)。当液滴生长到一定规模时,它们与邻近的液滴接触并合并(图6c)。当这些液滴逐渐长大并达到临界半径时,它们从凝结壁上脱落(图6d)。

液滴初始凝结过程的实验与数值分析

对比水蒸气逐点凝结4个过程中不同时间凝结壁上液滴的空间分布和尺度分布可以看出,图6a-c中的数值模拟图像与实验中的液滴分布基本一致。当液滴逐渐生长到临界半径时,液滴从凝结壁上脱落并扫过滑动区域内的所有液滴,如图6d的实验图像和模拟图像所示。特别是液滴脱落点的位置与脱落后在冷凝壁上留下的大液滴数量之间存在偏差。这是由于实验中初始成核点在凝结壁上的位置分布是随机的。因此,数值模拟中所有固定成核点的坐标不可能与实验中液滴的固定成核坐标完全一致。虽然这导致最终液滴生长过程中大液滴去除的后向图像与实验图像存在偏差,但该模型与实验结果仍具有较好的一致性。因此,这些结果的误差被认为是在合理的范围内。

图7a显示了液滴从冷凝壁上落下的图像。当液滴到达离开半径时,它会移除路径上的所有液滴。水蒸气在下降区再冷凝,经历液滴成核、生长、合并和下降的四个生长周期(图7b-e)。当凝结壁左侧的液滴重新凝结成核时,右侧的液滴就会生长。因此,在生长过程中,凝结壁右侧的液滴尺寸总是大于左侧的。另外,右边的液滴首先脱落。液滴再凝聚过程的整体模拟图像与实验图像吻合较好。因此,通过液滴初始凝结和液滴滑动后再凝结的模拟和实验结果,验证了所提数值模拟方法的可行性。

液滴滑动后再冷凝过程的实验与数值分析

讨论

本节分析了在不同固定成核数的情况下,滴状凝聚过程中最大液滴半径、平均液滴半径、凝结水总量、表面覆盖率随时间的变化趋势。

在水滴凝结生长过程中,选取1000、2000、3000、4000和5000个固定成核点,考察不同固定成核点数量对首次到达最大离核半径时间的影响。为保证在选择固定成核点位置时,成核点位置分布的变化不会影响模拟结果,对6.4 × 105网格进行编号。使用MATLAB中的随机函数rand perm对网格号进行随机排序,依次从排列好的网格号中取出前1000、2000、3000、4000、5000点。这样,模拟中后续的固定成核点在之前的成核点的基础上依次增加,保证了固定成核点的位置既随机又相同,减少了成核点分布不同对数值模拟结果的影响。考虑到固定成核点个数对计算效率的影响,最大固定成核点个数设为5000。

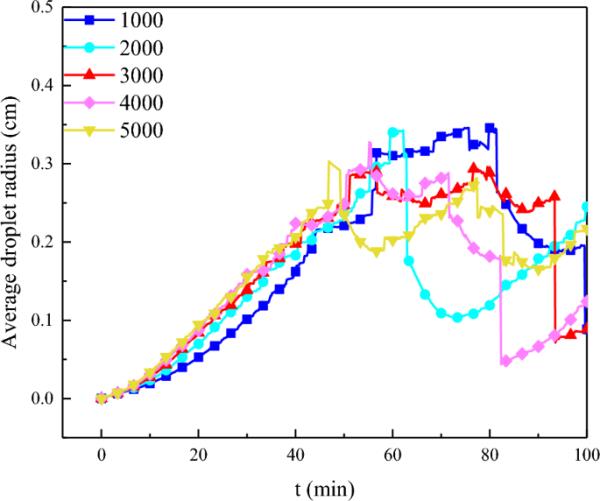

最大滴plet半径

图8显示了不同固定成核点数量下最大液滴半径随时间的变化情况。在5条曲线中,液滴的最大半径随时间的增加而增大。随着固定成核点数量的增加,液滴到达离核半径的时间逐渐缩短。以5000个、4000个、3000个、2000个、1000个固定成核点为例,分别为49分钟、54分钟、57分钟、63分钟、75分钟到达出发半径。然而,当液滴数量增加时,继续增加固定成核点数量的过程对液滴到达出发半径所需的时间影响不大。这是因为当固定成核点数量增加时,液滴密度增加,导致液滴合并概率增加,液滴到达脱落半径的时间缩短。当固定成核点充分增加后,最小成核半径所对应的液滴密度达到极限,不再存在产生液滴和增加合并概率的位置。因此,到达出发半径的时间趋于稳定。我们将根据以下阶段进一步描述这一过程。

不同固定成核位置下液滴最大半径随时间的变化

在液滴生长的前10分钟内,具有1000-5000个固定形核点的液滴的最大半径以相同的速率随时间增加。这表明凝结壁上的液滴主要通过吸收周围的水蒸气而生长。液滴之间不发生聚并。10min后,最大半径1000个固定成核点与其他固定成核点之间有间隙。因此,在固定成核点超过1000个的情况下,液滴在10分钟后开始合并,每一个固定成核点数量的最大液滴半径在10 - 38分钟内以稳定的速率增加,在38分钟后,液滴的最大半径稳定且有步骤地增加。这是因为液滴虽然在10 min后在不同的固定成核点壁上合并生长,但在38 min之前,液滴在凝结壁上的半径很小,变化不大,所以液滴半径的增加在合并后是稳定的。随着时间的推移,小液滴逐渐融合成大液滴,不同液滴之间的半径差开始增大。当大液滴和小液滴合并时,大液滴的半径增大,但由于小液滴对生成体积的贡献很小,因此对大液滴半径的影响最小,呈稳定的增长趋势。当大液滴与尺寸差较小的液滴合并时,对合并后的液滴半径增大的影响更大,因此液滴半径突然逐步增大。

当液滴到达最大离开半径时,它沿着冷凝壁上滑动,并带走了路径上的所有液滴。结果,液滴的最大半径突然减小。最大液滴半径突然下降(图8),当大液滴脱落时,剩余的液滴继续生长,最大液滴曲线不降为零。因此,在最大液滴半径曲线上有一个突然的下降和随后的上升。

平均液滴半径

图9给出了不同固定成核点数量下凝结壁上平均液滴半径随时间的变化情况。在整个液滴凝结生长过程中,平均液滴半径先增大后减小,再恢复增大,最后减小。在相同的生长时间内,1000个固定成核点的生长趋势与其他固定成核点的生长趋势差异程度如图8所示。根据1000 ~ 5000个固定成核点的平均半径变化分析,冷凝后期整个生长过程的平均液滴半径在0.20 ~ 0.35 cm范围内。在液滴脱落后的生长过程中,液滴平均半径有不同程度的减小,直到再次达到最大离开半径。这是因为冷凝壁上不同位置的液滴半径大小不一,分布不规律。因此,大液滴脱落后路径上的液滴具有随机性,每次大液滴脱落的平均液滴半径减小发生在不同的固定成核位置,虽然大小不同,但仍在0.20-0.30 cm的范围内。固定成核点的数量对液滴下滑的平均半径影响不大,只影响液滴到达出发半径的时间。

不同固定成核位置下液滴平均半径随时间的变化

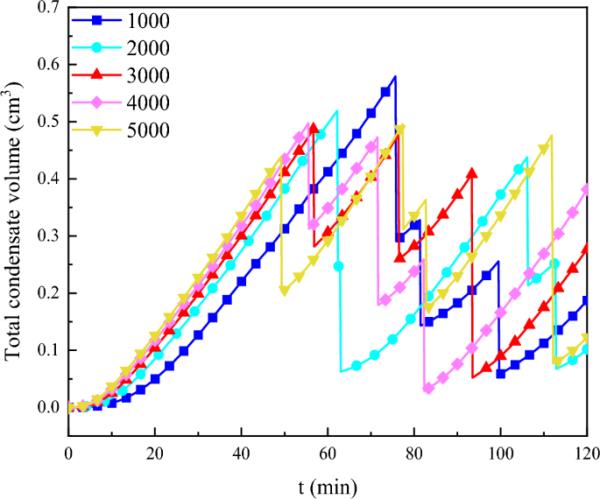

有限公司总ndensate体积

图10为模拟域中不同固定成核点凝析液总量随时间的变化。曲线趋势表明,凝析液总体积随时间逐渐增大,固定成核点数量最多的壁面首先达到最大凝析液体积。当最大的液滴脱落时,壁上凝结水的总体积突然下降,剩余的液滴继续吸收周围的水蒸气或通过合并周围的液滴而生长。因此,总液体体积曲线先下降后继续上升。壁上可容纳的冷凝水的最大体积波动约0.5 cm3。

不同固定成核位置下凝析液总体积随时间的变化

不同成核点曲线的对比表明,固定成核点数目越多,初始凝结时最大凝结水体积越小。这是由于具有许多初始固定成核点的冷凝壁上的液滴开始生长时,壁上分布的液滴密度高所致。因此,在早期,高成核密度的壁面凝析液的总体积要高于其他低成核密度的壁面凝析液。随着时间的推移,高成核密度壁上的液滴数量变得相对较大,相邻液滴之间发生碰撞的概率也较大。这使得具有高成核密度的液滴更快地到达离开半径。由于下落的液滴同时带走了滑动路径上的所有液滴,导致小液滴在达到最大体积之前需要被带走,因此在高成核密度壁上,液滴第一次下落时,总凝结水体积最低。此外,当大液滴脱落时,由于无法确定脱落液滴的位置和脱落时液滴在脱落路径上的总体积,因此壁面凝结水总体积的减少是不一致的。例如,具有2000个固定成核点的壁面上液滴的总体积在第一次滑动后减小最大,而具有4000个固定成核点的壁面上液滴的总体积在第一次滑动后减小最小。液滴滑动后曲线下降差异的原因是相似的。同时,当液滴再次到达脱落半径时,除滑动液滴外,不同固定成核点壁上的凝结水总体积不一致,使得每次液滴滑动时,不同凝结壁上的凝结水总体积波动较大。然而,对比不同固定成核点壁上凝结水的总体积曲线,壁上凝结水的最大体积波动约为0.5 cm3,因此壁上可容纳的凝结水的最大体积被认为约为0.5 cm3。

从这些数据可以看出,固定成核点的个数对凝析液总体积的上升速率影响不大,而对壁上液滴下降时凝析液总体积的波动影响较大。对比不同固定成核点的壁面凝结水的总体积曲线,壁面凝结水的最大体积波动约为0.5 cm3。

有限公司密集的表面覆盖

图11为相同生长条件下,不同凝结壁上固定成核点数下,表面上凝结水表面覆盖率随时间的变化情况。凝结壁上固定成核点越多,液滴达到最大冷凝水表面覆盖率的时间越短,但凝结壁上固定成核点的数量对液滴覆盖率的影响不大,其波动幅度约为80%。这个过程可以分为以下几个阶段。

不同固定成核位置下凝结面覆盖率随时间的变化

首先,随着时间的增加,从0到20 min,凝结水表面覆盖率的增长速度最快,20 min后,凝结水表面覆盖率的增长趋势放缓并最终趋于稳定。这是因为在初始阶段,液滴主要通过吸收周围的水蒸气来生长。由于其半径小,同时吸收等量的水蒸气对增大液滴半径有很大的影响。这导致了凝析油覆盖范围的快速增长趋势。在凝结后期,液滴继续增大,半径较大的液滴数量开始增加。虽然小液滴的吸收和结合也有助于大液滴体积的增加,但与整个大液体体积相比,它们是微不足道的。因此,其对大液滴半径增加的贡献有限,凝析液表面覆盖的增加趋势在后期放缓。

之后,当液滴即将达到最大冷凝水覆盖率时,曲线突然减小,然后继续增大。这是因为在这个时候,大液滴合并,旧的液滴消失,新的大液滴形成。虽然大液滴的体积等于两个旧液滴的体积,但新液滴所占的表面积小于前两个旧液滴所占的表面积,从而产生上述现象。当凝析油覆盖率下降后再增加时,增加的速率大于凝析油覆盖率下降前记录的增长率。这是由于形成了新的液滴。旧液滴消失后,壁暴露,在暴露区域形成新的固定成核点。暴露的壁面由于体积小,吸收了同样大小的水蒸气,导致冷凝液滴半径增加更快,小液滴占据表面积的速度更快。在此之后,凝析油总覆盖面积的增加趋势略有加快。

模型的实际应用

近年来,微电子等高科技领域发展迅速,这些领域的微观传热问题受到越来越多的关注。液滴冷凝是强化传热的最理想方式。如果可以应用该方法改变表面的润湿特性,使膜状冷凝转化为滴状冷凝,那么无需传统的加工工艺,就可以加强传热,这对于节约原材料、能耗、工程成本都具有重要意义。因此,长期保持工程技术常用材料表面的滴状凝结成为近年来的研究热点。

通过建立液滴生长模型和传热模型,分析液滴凝结生长的影响因素,为微纳米结构表面的优化设计提供理论指导。对于环形空间内的水蒸气冷凝,基于本文的研究可以建立理论模型,分析水蒸气冷凝的行为和过程,并从接触角和过冷度两个方面量化影响水蒸气冷凝的因素,从而为现场对环形空间壁面进行改造提供理论依据(如:添加保护涂层来改变润湿性和电加热来改变内部温度)。

局限性与展望

由于实验材料和资金的限制,很难直接采用海上立管进行试验。结合实验需要,在耐温耐压蓝宝石反应器中进行了冷凝实验。在实验开始时,在反应器中放置一块铁片来观察腐蚀情况。然而,由于蓝宝石外层吸附了水滴,高清摄像机无法观察到这些附着在铁片上的水滴。因此,无需添加其他材料即可直接观察液滴在壁上的凝结行为。铁片与蓝宝石水壶之间的水的粗糙度、表面形貌、界面张力不同,对水滴的凝结状态有一定影响。然而,由于蒸汽的渗透速度慢,液滴在壁上凝结的质量很小。此外,蓝宝石反应器为环形垂直空间,更接近船用柔性立管的形状。因此,蓝宝石反应器可用于近似模拟。此外,本研究强调了水滴凝结腐蚀与常规均匀腐蚀的区别(后者是大多数文献的重点)。因此,本文仅对液滴在环形空间中的凝结行为进行了初步的定性研究。实际环空中液滴凝结和表面形貌温度对液滴凝结的影响有待进一步研究。此外,液滴分布和厚度对腐蚀速率的影响仅在定性阶段,需要做更多的工作来指导防腐过程。液滴厚度对环形金属材料腐蚀速率的定量影响将是今后研究的重点。

为了进一步研究海洋柔性立管的环空冷凝,我们计划设计一个更实际的实验。目前,这项工作还处于初期阶段。新的实验装置可以更准确地从定量的角度研究表面形貌和温度对液滴凝结的影响,并探讨其对腐蚀的影响。我们将在未来进一步研究气体在环空中的冷凝行为。

下载原文档:https://link.springer.com/content/pdf/10.1007/s13202-023-01648-9.pdf